新聞動態

136 3291 9686

手機: 13632919686

郵箱:szzyal@szzyal.com

QQ:29210625

地址:深圳市龍崗大運新城榮超金融大廈19層/肇慶高新區亞鋁大街東

汽車工業鋁型材選用與應用指南

發布時間:2025-08-09 10:14:11為什么越來越多的汽車把“骨架”交給鋁型材?是為了減重省油,還是為了安全與耐久?答案遠不止一個維度。圍繞“輕、強、穩、易加工、可回收”,鋁型材正從車身結構、底盤支撐到電池箱系統全面鋪開。下面從材料、工藝、設計、連接、檢測到供應鏈,一步步把關鍵細節講清楚。

一、鋁型材能給整車帶來什么

1)輕

鋁密度約2.7g/cm3,僅為鋼的三分之一。相同剛度目標下,通過合理的閉口截面與加強筋設計,通常可減重20%—40%。

2)強

6系(如6005A/6061/6063/6082)經T5/T6時效后,屈服強度與抗拉強度顯著提升;通過多腔薄壁、局部加厚與折邊,可兼顧強度與能量吸收。

3)穩

天然氧化膜與表面處理提供良好耐蝕性,戶外鹽霧、雨水工況更友好;熱膨脹系數雖高于鋼,但在車用溫區內可通過結構與連接設計進行補償。

4)好加工

擠壓—拉矯—時效—機加—表面處理的鏈路成熟,長條件件一致性與尺寸穩定性出色,便于規模化。

5)可回收

再生鋁能耗僅為原生鋁的約5%—10%,閉環回收正在成為車企降碳的重要抓手。

二、材料與型材基礎

常用合金與狀態

6系:6005A/6061/6063/6082,綜合強度、可擠壓性、耐蝕性均衡,廣泛用于結構梁、門檻梁、車頂縱梁、行李架及電池箱框體。

5系:5052/5083,多用于耐蝕要求高、成形性好的板/型材件。

熱處理:T5(擠壓+人工時效)、T6(固溶+人工時效),按部件承載等級與成形后回彈控制來定。

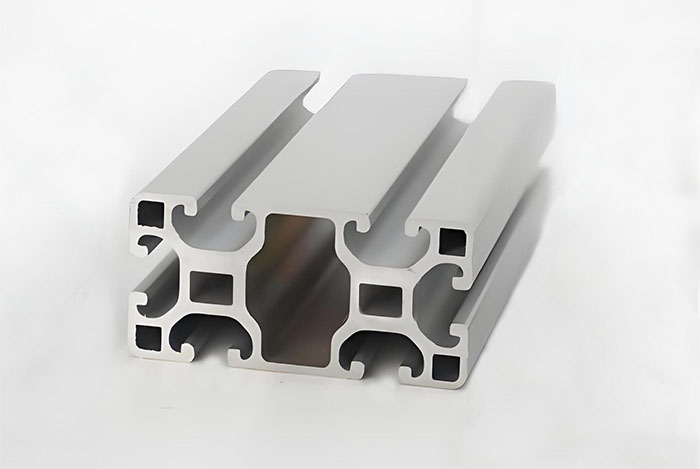

典型截面

箱形、橢圓、T形、H形、多腔薄壁、帶燕尾或企口的裝配定位截面;優先閉口截面以提升慣性矩與扭轉剛度。

關鍵參數

壁厚:常見1.2–5.0mm(視承載與工藝決定);

圓角:避免尖角應力集中,利于模具與氧化膜均勻;

擠壓比:過大增加流動阻力與表面缺陷風險,設計需兼顧制造極限。

三、典型應用場景

1)車身結構(BIW周邊件)

門檻梁、縱梁、碰撞吸能盒、車頂縱梁/橫梁、門窗框加強件。利用多腔薄壁+起皺導向設計實現可預測的折疊吸能。

2)熱管理與外飾

前端模塊支撐梁、冷凝器/散熱器水室與側板、車頂行李架、側踏板、天窗框。要求尺寸穩定與耐石擊。

3)底盤與座艙

副車架橫梁、踏板骨架、座椅滑軌/側梁、行李廂地板橫向加強。鑄造件負責復雜受力節點,型材負責長條受力路徑,形成“鑄—擠—板”混合方案。

4)新能源電池系統

電池箱托盤與邊梁、碰撞防護框、冷卻板邊框。強調尺寸鏈、平面度與密封界面質量,常與FSW(攪拌摩擦焊)或膠接/鉚接結合。

5)商用車/客車

車廂骨架、地板梁、車頂弧梁;關注長期疲勞與耐腐蝕,兼顧快速裝配。

四、連接工藝怎么選

自沖鉚接(SPR)

適合鋁—鋁、鋁—鋼異材疊層,無需預開孔,成形快;需預留法蘭寬度與鉚點邊距。

流鉆螺釘(FDS)

一次成孔成牙,適合單側可達位置;對板厚有下限要求,注意熱影響區強度。

攪拌摩擦焊(FSW)

低變形、高強度、密封性好,常用于電池箱托盤與長直縫;對裝配夾具與對接間隙控制較嚴。

激光/電弧混合焊

效率高,適于連續長焊縫;需控制氣孔與熱變形。

結構膠+機械緊固

提升疲勞與密封表現,兼具阻尼效果;注意表面處理與裝配潔凈度。

防電化學腐蝕

鋁—鋼接觸處加絕緣墊片/涂層,封邊防積水,避免形成原電池環境。

五、表面與防護

陽極氧化/電泳/粉末噴涂:增強耐蝕與外觀一致性;電池箱等密封區域多用化成膜+膠接。

耐石擊與排水:底部件增加噴涂厚度與護板,結構上設計排水孔與引流槽。

NVH:空腔注泡棉、膠條與阻尼片,抑制型材“鈴響”。

六、設計要點(從圖紙到下線)

剛度先行:以截面慣性矩為導向,優先閉口與多腔;在開口處布置折邊或局部卷邊。

路徑清晰:碰撞吸能件強調可控褶皺;傳力件減少硬拐點,過渡圓角≥R3–R5。

工藝落地:考慮擠壓方向的壁厚連續性與拔模斜度;預留切削與倒角余量。

成形與回彈:拉彎/滾彎半徑≥2–3倍截面特征尺寸;關鍵孔位盡量二次機加保證精度。

裝配友好:自定位企口、限位臺階、鉚點/焊點可達性;DFMA評審優先。

尺寸鏈管理:建立基準—定位—夾緊邏輯,控制累積誤差與熱處理后變形。

七、檢測與驗證

材料性能:硬度、屈服/抗拉、延伸率、金相組織。

幾何精度:截面尺寸、彎扭、平面度、孔位坐標。

連接強度:鉚點截面評估、拉拔/剪切、膠接剝離。

耐蝕性:中性鹽霧/循環腐蝕試驗。

整件剛度與疲勞:三點/四點彎、扭轉、臺架耐久;吸能件做準靜態與動態沖擊。

八、成本與供應鏈

成本構成:鋁錠價+擠壓損耗+模具費+機加+表面處理+裝配。

優化手段:

截面“多功能化”(定位+加強+走線合一),減少零件數;

設計統一化與系列化,提升模具復用率;

再生鋁與閉環回收降低材料與碳成本;

前期與擠壓廠共創截面,避免后期大改模。

九、快速選型清單

場景:承載/吸能/裝飾/密封?

合金與狀態:6005A/6061/6082(T5/T6);耐蝕優先可考慮5系。

截面策略:閉口>開口;多腔>單腔;必要處增筋與卷邊。

壁厚區間:1.5–3.0mm為常見乘用車結構件起點,重載再行加厚。

連接工藝:吸能件優先SPR+膠;密封長縫優先FSW/激光;服務可達面選FDS/螺栓。

表面:電池箱/底部件重防腐;外飾注重外觀等級。

驗證:材料—幾何—連接—疲勞—腐蝕五步到位,必要時做樣車道路耐久閉環。

十、制造與現場細節

切割加注潤滑、端口去毛刺防應力集中;轉運加軟墊與間隔條防刮傷;氧化/噴粉前清洗脫脂;夾具面清潔控塵;批次噴碼、二維碼追溯,方便后續召回或質量分析。

把鋁型材用好,關鍵不在“換材”,而在“用對”。選對合金與截面,定好連接與表面,守住驗證與公差底線,汽車的輕量化、舒適性與全生命周期成本,才能真正同時向前。